1.Wat ass d'Roll vun all Element am Diamant Sägeblatt Matrixbinder?

D'Roll vu Kupfer: Kupfer a Kupferbaséiert Legierungen sinn déi meescht benotzt Metaller a Metallbinder Diamant Tools, mat elektrolytesche Kupferpulver am meeschte benotzt.Kupfer a Kupferbaséiert Legierungen gi sou wäit benotzt well Kupferbaséiert Bindemëttel zefriddestellend iwwergräifend Eegeschaften hunn: niddereg Sintertemperatur, gutt Formbarkeet a Sinterbarkeet, a Mëschbarkeet mat aneren Elementer.Och wann de Kupfer kaum Diamanten naass mécht, kënnen verschidden Elementer a Kupferlegierungen hir Befeuchtbarkeet géint Diamanten wesentlech verbesseren.Ee vun den Elementer wéi Cr, Ti, W, V, Fe, déi Kupfer a Karbiden bilden, kënne benotzt ginn fir Kupferlegierungen ze maachen, wat de Befeuchtungswinkel vu Kupferlegierungen op Diamanten staark reduzéiere kann.D'Léislechkeet vu Kupfer am Eisen ass net héich.Wann et exzessiv Kupfer am Eisen ass, reduzéiert et d'Hëtztveraarbechtbarkeet staark a verursacht Material Rëss.Kupfer ka verschidde feste Léisunge mat Nickel, Kobalt, Mangan, Zinn a Zénk bilden, d'Matrixmetall stäerken.

D'Funktioun vum Zinn: Zinn ass en Element dat d'Uewerflächespannung vu flëssege Legierungen reduzéiert an den Effekt huet fir de Befeuchtungswinkel vu flëssege Legierungen op Diamanten ze reduzéieren.Et ass en Element dat d'Befeuchtung vu gebonnene Metaller op Diamanten verbessert, de Schmelzpunkt vun Legierungen reduzéiert an d'Formabilitéit vum Drock verbessert.Also Sn ass vill a Klebstoff benotzt, awer seng Notzung ass limitéiert wéinst sengem groussen Expansiounskoeffizient.

D'Roll vum Zink: An Diamantinstrumenter hunn Zn a Sn vill Ähnlechkeeten, sou wéi niddereg Schmelzpunkt a gutt Verformbarkeet, während Zn net sou gutt ass fir d'Befeuchtbarkeet vum Diamant z'änneren wéi Sn.Den Dampdrock vum Metall Zn ass ganz héich an et ass einfach ze vergassen, dofir ass et wichteg oppassen op d'Quantitéit vum Zn, deen an Diamantinstrumentbinder benotzt gëtt.

D'Roll vum Aluminium: Metal Aluminium ass en exzellent Liichtmetall an e gudden Deoxidator.Bei 800 ℃ ass de Befeuchtungswénkel vum Al um Diamant 75 °, a bei 1000 ℃ ass de Befeuchtungswinkel 10 °.D'Aluminiumpudder op d'Binder vun Diamanten Tools addéieren kann Karbidphase Ti Å AlC an intermetallesch Verbindung TiAl an der Matrixlegierung bilden.

D'Roll vum Eisen: Eisen huet eng duebel Roll am Bindemittel, eent ass fir carburized Carbides mat Diamanten ze bilden, an déi aner ass d'legierung mat aneren Elementer fir d'Matrix ze stäerken.D'Befeuchtbarkeet vun Eisen an Diamant ass besser wéi déi vu Kupfer an Aluminium, an d'Adhäsiounsaarbecht tëscht Eisen an Diamant ass méi héich wéi déi vu Kobalt.Wann eng entspriechend Quantitéit u Kuelestoff a Fe-baséiert Legierungen opgeléist gëtt, ass et gutt fir hir Bindung mat Diamanten.Moderéiert Ätzen vun Diamanten duerch Fe-baséiert Legierungen kann d'Bindungskraaft tëscht der Bindung an dem Diamant erhéijen.D'Frakturoberfläche ass net glat a blo, awer mat enger Schicht vun der Legierung bedeckt, wat en Zeeche vun enger verstäerkter Bindungskraaft ass.

D'Roll vum Kobalt: Co a Fe gehéieren zu den Iwwergangsgruppeelementer, a vill Charakteristike sinn ähnlech.Co kann Carbide Co ₂ C mat Diamant ënner spezifesche Bedéngungen bilden, wärend och en extrem dënnen Kobaltfilm op der Uewerfläch vum Diamant verbreet.Op dës Manéier kann Co d'interfacial Spannung tëscht Co an Diamant reduzéieren, an huet bedeitend Adhäsiounsaarbecht op Diamant an der flësseger Phase, wat et zu engem exzellente Bindungsmaterial mécht.

D'Roll vum Nickel: Am Bindemittel vun Diamantinstrumenter ass Ni en onverzichtbar Element.A Cu-baséiert Legierungen kann d'Zousatz vun Ni onendlech mat Cu opléisen, Matrixlegierung stäerken, nidderegen Schmelzpunkt Metallverloscht ënnerdrécken, an Zähegkeet a Verschleißbeständegkeet erhéijen.Ni a Cu zu Fe Legierungen addéieren kann d'Sintertemperatur erofsetzen an d'thermesch Korrosioun vu gebonnen Metaller op Diamanten reduzéieren.Wiel vun enger passender Kombinatioun vu Fe an Ni kann d'Haltkraaft vu Fe-baséiert Bindemëttel op Diamanten staark verbesseren.

D'Roll vum Mangan: A Metallbinder huet Mangan en ähnlechen Effekt wéi Eisen, awer huet eng staark Permeabilitéit an Deoxygenéierungsfäegkeet, an ass ufälleg fir Oxidatioun.D'Zousatzbetrag vu Mn ass allgemeng net héich, an d'Haaptvirdeelung ass Mn fir Deoxidatioun wärend der Sinterlegierung ze benotzen.Déi verbleiwen Mn kënnen un der Legierung deelhuelen an d'Matrix stäerken.

D'Roll vum Chrom: Metallchrom ass e staarkt Karbidbildend Element an och e wäit benotzt Element.An der Diamant Groove Saw Blade Matrix gëtt et genuch Chrom fir e Schalldämpfungseffekt ze hunn, wat mat der Aktivéierungsenergie vum Cr.Eng kleng Quantitéit Cr zu der Cu baséiert Matrix bäizefügen kann de Befeuchtungswinkel vun der Kupferbaséierter Legierung zum Diamant reduzéieren an d'Bindungsstäerkt vun der Kupferbaséierter Legierung zum Diamant verbesseren.

D'Roll vum Titan: Titan ass e staarkt Karbidbildend Element dat einfach ze oxidéieren a schwéier ze reduzéieren ass.A Präsenz vu Sauerstoff generéiert Ti preferentiell TiO2 anstatt TiC.Titanmetall ass e gutt strukturellt Material mat staarker Kraaft, manner Kraaftreduktioun bei héijen Temperaturen, Hëtztbeständegkeet, Korrosiounsbeständegkeet an héije Schmelzpunkt.D'Fuerschung huet gewisen datt eng entspriechend Quantitéit Titan an d'Diamant Sägeblattmatrix bäizefügen ass gutt fir d'Liewensdauer vun der Sägeblatt ze verbesseren.

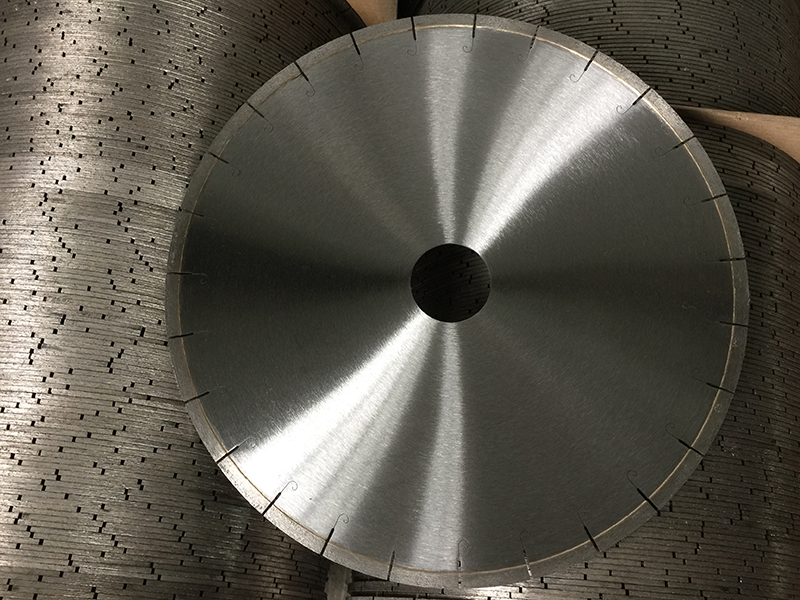

2.Firwat soll de Sägeblattkierper mam Schneidstee passen?

D'Haaptmethoden vun der Fielsfragmentéierung während dem Sägeblatt-Schneidprozess sinn Frakturéierung a Kraaft, souwéi grouss Volumen Schéier a Fragmentatioun, ergänzt duerch Uewerflächeschleifen.En Diamant mat enger serréierter Aarbechtsfläch, déi als Schneidinstrument déngt.Seng Schneidkant ass d'Extrusiounsberäich, d'Schneidberäich ass virun der Kante, an d'Schleifberäich ass um Réckkant.Ënner High-Speed-Schneiden schaffen Diamantpartikelen op der Ënnerstëtzung vun der Matrix.Während dem Prozess vum Steen ze schneiden, engersäits, gëtt Diamant grafitiséiert, Fragmentatioun an Oflehnung wéinst héijer Temperatur, déi duerch Reibung generéiert gëtt;Op der anerer Säit gëtt d'Matrix duerch d'Reibung an d'Erosioun vu Fielsen a Fielspudder gedroen.Dofir ass d'Fro vun der Adaptabilitéit tëscht Sägeblieder a Fielsen tatsächlech d'Fro vum Verschleiungsquote tëscht Diamant a Matrix.D'Charakteristik vun engem Tool dat normalerweis funktionnéiert ass datt de Verloscht vum Diamant mat der Verschleiung vun der Matrix entsprécht, den Diamant an engem normale Schneidegestand hält, weder virzäiteg Oflehnung nach glat a glat Diamantschleifen, garantéiert datt säi Schleifeffekt voll genotzt gëtt während der Operatioun, doraus resultéierend méi Diamanten an engem liicht zerbrach a gedroe Staat sinn.Wann d'Kraaft an d'Schlagresistenz vum ausgewielten Diamant ze niddreg ass, féiert et zum Phänomen vum "Raeren", an d'Liewensdauer vum Tool wäert niddereg sinn an d'Passivatioun wäert schwéier sinn, a souguer d'Säge wäert net bewegen;Wann exzessiv héich Kraaft abrasive Partikelen ausgewielt ginn, gëtt de Schneidkante vun de abrasive Partikelen an engem flaachem Zoustand erschéngt, wat zu enger Erhéijung vun der Schneidkraaft an enger Ofsenkung vun der Veraarbechtungseffizienz resultéiert.

(1) Wann d'Verschleißgeschwindegkeet vun der Matrix méi grouss ass wéi déi vum Diamant, féiert et zu exzessive Diamantschneidungen a virzäitegen Détachement.D'Verschleißresistenz vum Sägeblattkierper ass ze niddreg, an d'Liewe vum Sägeblatt ass kuerz.

(2) Wann d'Verschleißgeschwindegkeet vun der Matrix manner ass wéi déi vum Diamant, ass den neien Diamant net einfach ausgesat nodeems d'Diamantschneidkant gedroen ass, d'Zerratiounen hu kee Schneidkante oder d'Schneidekant ass ganz niddereg, d'Uewerfläch vun d'Serrationen ass passivéiert, d'Schneidegeschwindegkeet ass lues, an et ass einfach fir de Schnëttbrett ze falen, wat d'Veraarbechtungsqualitéit beaflosst.

(3) Wann d'Verschleisgeschwindegkeet vun der Matrix gläich ass wéi d'Verschleisgeschwindegkeet vum Diamant, reflektéiert se d'Kompatibilitéit vun der Matrix mam geschniddene Steen.

Post Zäit: Aug-11-2023